激光錫焊溫控測溫范圍及關鍵影響因素有哪些?

激光錫焊的溫控與測溫范圍是保障焊接質量的核心參數,其設置需精準匹配焊料特性、工件材質及工藝需求。合理的溫度區間控制既能確保焊錫充分熔化浸潤,又能避免基材過熱損傷,是精密電子制造中不可或缺的工藝指標。

一、激光錫焊的核心溫控測溫范圍

激光錫焊的典型溫控與測溫覆蓋范圍為50℃~600℃,實際應用中根據工藝階段和焊接需求,可劃分為三個關鍵區間,各區間的溫度控制目標與作用明確:

1. 預熱階段:80℃~150℃

預熱是焊接前的關鍵準備環節,溫度需穩定控制在 80℃~150℃。此階段的核心作用是通過溫和加熱去除焊區表面的水分、油污等雜質(水分在 100℃左右蒸發,有機物在 120℃~150℃分解),同時激活助焊劑的活性成分(多數助焊劑在 120℃以上開始發揮作用),為后續焊接創造潔凈界面,避免焊接時因雜質揮發產生飛濺、氣泡等缺陷。

預熱溫度需嚴格控制,低于 80℃則雜質去除不徹底,高于 150℃可能導致助焊劑提前失效(活性成分揮發),尤其對免清洗助焊劑而言,過度預熱會降低其抗氧化能力。

2. 焊接階段:183℃~300℃

焊接階段是溫度控制的核心區間,需根據焊料類型精準設定,確保焊錫完全熔化且與工件形成可靠冶金結合:

傳統錫鉛焊料(如 Sn63Pb37)的共晶點為 183℃,焊接溫度需高于熔點 30℃~50℃,通常控制在 210℃~230℃,此時焊錫流動性最佳,能充分填充焊點間隙;

無鉛焊料(如 SAC305.錫 - 3% 銀 - 0.5% 銅)熔點為 217℃,焊接溫度需提升至 240℃~280℃,通過更高溫度補償無鉛焊料流動性較差的特性(無鉛焊料的表面張力比錫鉛焊料高約 15%);

高溫錫料(如 SnSb10.錫 - 10% 銻)熔點達 232℃,適用于高溫環境(如汽車發動機艙電子元件),焊接溫度需控制在 260℃~300℃,以確保在厚銅件等高熱容場景中實現有效浸潤。

此區間的溫度波動需嚴格限制在 ±5℃以內(精密電子焊接要求 ±2℃),否則會導致焊點強度偏差過大:溫度偏低易出現虛焊(焊錫未完全熔化),偏高則可能引發焊錫氧化(生成 SnO?脆化層)或工件熱損傷。

3. 特殊場景高溫輔助:300℃~500℃

在部分特殊焊接場景中,需短暫使用 300℃~500℃的高溫:

大尺寸焊點(如直徑>3mm 的銅端子)或厚基材(如 1mm 以上黃銅板)焊接時,因熱容量大、散熱快,需通過 300℃~400℃的高溫快速建立熔池,避免焊錫在凝固前因熱量不足導致填充不充分;

異種材料焊接(如銅與不銹鋼)時,需通過 350℃~500℃高溫破除不銹鋼表面的氧化層(Cr?O?),確保焊錫浸潤。

但高溫輔助需嚴格控制時間(通常≤50ms),且溫度不得超過工件耐受上限(PCB 基材耐受溫度≤350℃,塑料件≤200℃),否則會導致基材碳化、引腳氧化脆化等不可逆損傷。

二、影響溫控測溫范圍的關鍵因素

激光錫焊的溫度范圍并非固定值,需根據焊料類型、工件特性及測溫方式靈活調整,以下是三大核心影響因素:

1. 焊料類型決定溫度下限

不同焊料的熔點差異直接劃定了焊接溫度的最低閾值,是溫度設置的基礎依據:

低溫錫料(如 SnBi35)的焊接溫度可低至 160℃,但需注意其強度較低(剪切強度約 30MPa),僅適用于低應力場景;而高溫錫料的焊接溫度需相應提高,以匹配其高熔點特性。

2. 工件材質與尺寸影響溫度上限

工件的導熱性、厚度及耐熱性決定了溫度的安全上限:

高導熱材料(如銅、鋁)散熱快,需更高溫度補償熱量損失(例如 0.5mm 厚銅板的焊接溫度比同尺寸 PCB 焊盤高 20℃~30℃);

細小精密件(如 0.1mm 直徑的漆包線、芯片引腳)耐熱性差,溫度需嚴格限制在 300℃以內,否則會導致導線熔斷或芯片內部電路損壞;

脆性材料(如陶瓷基板、玻璃纖維)對溫度波動敏感,溫度超過 350℃可能出現裂紋,需通過脈沖加熱(短時間高溫)減少熱積累。

3. 測溫方式影響范圍與精度

不同測溫技術的覆蓋范圍和適用場景存在差異,直接影響溫度控制的準確性:

紅外測溫(非接觸式):覆蓋范圍廣(-50℃~1000℃),響應速度快(微秒級),適合監測焊點表面溫度,但受表面反射率影響(金屬表面反射率高時需涂覆高溫黑漆校準);

熱電偶測溫(接觸式):精度高(誤差 ±1℃),范圍寬(-200℃~1800℃),適合測量焊盤附近基材溫度,但響應速度較慢(毫秒級),且機械接觸可能干擾焊接過程;

光譜測溫(非接觸式):通過分析熔池等離子體光譜推算溫度,適用于高溫場景(300℃~2000℃),可避免激光反射干擾,常用于厚金屬焊接。

三、激光錫焊溫控的核心要求

為確保焊接質量穩定,激光錫焊的溫度控制需滿足三大要求:

精度控制:精密電子焊接(如傳感器、射頻模塊)的溫度波動需≤±2℃,普通場景≤±5℃,避免因溫度偏差導致焊點強度不一致;

動態響應:激光加熱速度快(毫秒級),溫控系統需具備 1kHz 以上的采樣頻率和≤1ms 的調節延遲,防止溫度過沖(超過目標值 10℃以上);

安全冗余:設置溫度上限保護(如 PCB 焊接≤350℃,塑料件附近≤200℃),當檢測到溫度超標時立即切斷激光輸出,避免基材損傷。

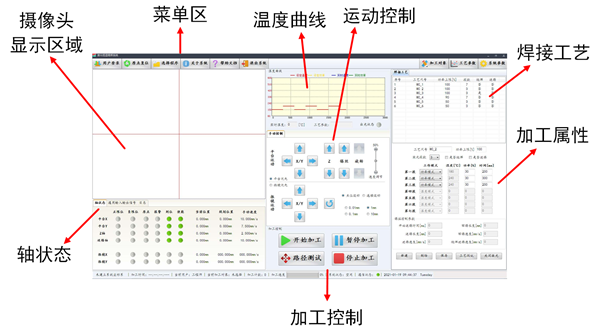

松盛光電激光錫焊溫控技術的應用實踐

松盛光電激光焊接系統機通過多傳感融合溫控系統實現精準溫度管理:

采用紅外測溫(范圍 50℃~600℃)與熱電偶測溫(范圍50℃~600℃)雙重監測,紅外實時捕捉焊點表面溫度,熱電偶同步反饋基材溫度,確保全區域溫度可控;

針對高導熱工件(如銅端子),通過 “能量預補償” 技術提前提升激光功率,確保溫度快速達到目標值,同時將高溫持續時間控制在 30ms 以內,避免過熱。

該系統在 0.2mm 間距 PCB 焊盤焊接中,溫度波動控制在 ±1.5℃,焊點良率達 99.7%;在 0.08mm 漆包線焊接中,通過精準溫控將熱影響區控制在 0.1mm2 以內,導線斷裂率降至 0.3% 以下,充分驗證了溫控技術對焊接質量的關鍵支撐作用。

激光錫焊的溫控測溫范圍需在核心區間(183℃~300℃) 內靈活調整,兼顧焊料熔化需求與工件保護,同時依賴高精度測溫技術與動態調節算法,才能實現穩定可靠的焊接效果。在實際應用中,需結合具體產品特性(如焊料、工件材質、焊點尺寸)進行參數優化,必要時可借助專業設備廠商的工藝支持,確保溫度控制與生產需求精準匹配。